万能四面刨为木工工厂中最重要且受广泛使用之高效能机器,具有以最低成本制出大量产品之能力。

四面刨是以其生产能力,刀轴数量,进给速度,以及机床的切削加工功率进行分类的,一般可将四面刨分为轻型、中型、重型。衡量四面刨生产能力大小的主参数是被加工工件的最大宽度尺寸。除此以外,刀轴数量,进给速度和切削功率也在一定程度上反映了机床的生产能力。

①轻型四面刨:

一般4轴,刀轴的布置方式和顺序为:下水平刀轴,左右垂直刀轴和上水平刀轴,左垂直刀轴和上水平刀轴可以相对右垂直刀轴和下水平刀轴进行移动调整。

主参数:加工工件最大宽度:20-230mm。

②中型四面刨:

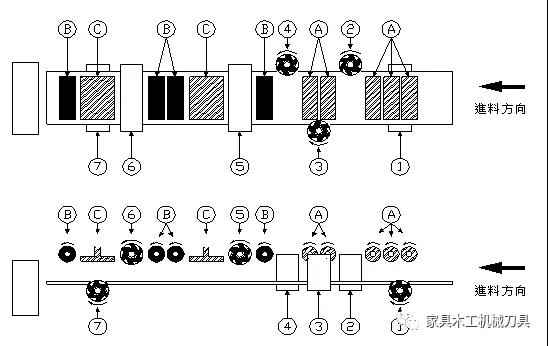

一般5-6轴,五刀轴四面刨前四根刀轴的布置方式和顺序与四刀轴四面刨相同,一般第五刀轴用作成型铣削加工,可以360度旋转调节,可在任意方向上对进给的木料进行切削加工。六刀轴四面刨是在五刀轴四面刨的基础上,在所有刀轴最前面再加一个下水平刀轴,对被加工工件进行两次下水平的加工,以使工件有一个较好的加工基准,保证加工精度。见图3-33六轴四面刨加工示意图主参数:加工工件最大宽度:20-230mm③重型四面刨:

一般7轴以上,布置方式:除具有基本四面加工外,还有基准面和成形面的精加工刀轴。

主参数:加工工件最大宽度:200mm以上。

六轴四面刨加工示意图2、四面刨的外形:

图所示为一般四面刨的外形。

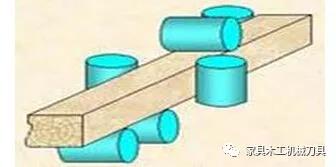

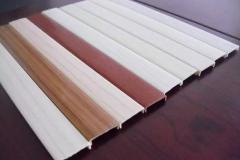

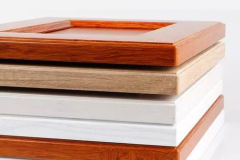

四面刨的外形四面刨是一种木工机床类的刨床产品。主要用于加工木方、木板、装饰木线条、木地板等木制品,对木材的上下及侧面进行刨光处理。优秀的四面刨一般都是结构紧凑,工作台面镀硬络,经久耐用的。并且主轴特殊加工,精度要高。送料系统,最好是采用无级调速机构,送料辊与减速机构之间用万向节联结传动,才能传动平稳,送料才能强劲有力。一般采购四面刨可以去国内各大木工机械网站进行采购,例如家王、中外木工机械网等专业平台。

四面刨根据行业习惯分为四轴四面刨、五轴四面刨、六轴四面刨……多轴四面刨,多的可达十多轴。四面刨一般适合大中型家具厂适用,一方面其购买成本较高,另一方面调刀具麻烦,因此适合大中企业大规模生产或者固定工序工位生产。小型企业往往用双面刨加工两个主面,用立刨或别的刨床加工两个侧面,以节约成本和缩短调刀具时间。四面刨生产能力较强,比如中等的六轴四面刨一小时可加工两方多材,其效率在业内比较受认可。

1. 四面刨的功用

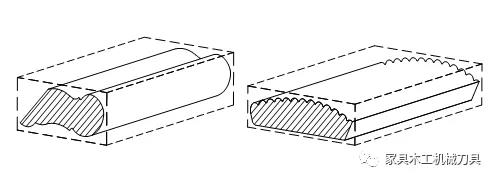

木料经四面刨加工后,可被刨成成品宽度及厚度所需横断面之准确形状。图所示为木材经四面刨一次加工所能刨削之横断面(即制造尺寸)范例。虚线为刨削前之备料尺寸。

2. 四面刨的刀轴排列

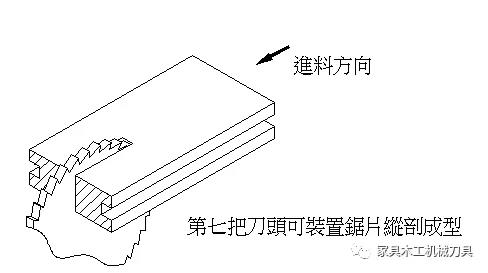

木料送行进四面刨刨削时先经第一把底部刀(平刀)刨出一平面为基准底面,再由第二把内侧刀(平刀)刨出内侧基准面,亦为平面。然后再由第三把外侧刀(型刀)及第四把内侧刀(型刀)刨出成型侧面(此时即完成制造宽度),在木料行进切削时经由进料钢轮送料同时有抓紧木料及破坏木理(辗碎)之作用,而使木料顶面产生钢纹以利第五把顶部刀(型刀)刨削顶部初胚成型,接下来第六把顶部刀(型刀)则需将钢纹完全刨削掉(即精切成型),最后再经由第七把底部刀(型刀)刨削成型,或按装锯片纵剖成型,第八把刀是可以调整角度的万能型刀,用于解决某些复杂型面的加工(图所示),即完成四面刨作业。

3. 四面刨的加工限制

【1】 长度:290㎜~无限长(※若备料长度在290㎜以下则需倍数取料)

【2】 宽度:12㎜~150㎜

【3】 厚度:12㎜~100㎜

【4】 花型:平位与花型高差1㎜以上(避免自动砂光机砂磨时磨损花型)。

花型线槽R1㎜以上(为避免刀具崩损及砂磨不良,不可有尖角之设计)如图所示

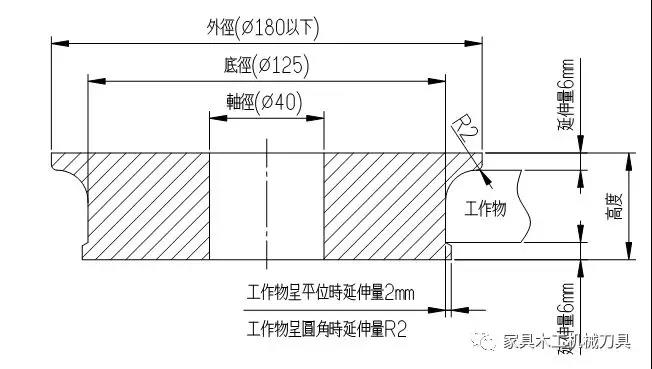

4. 四面刨的刀具应用

【1】 轴径:Æ40

【2】 底径:Æ80\100\120

【3】 外径:Æ180以下

【4】 齿数:4齿

【1】 高度:

【2】 材质:刀心:中碳钢 刀刃:碳化钨

【3】 转速:上、下刀:9000rpm 内、外侧刀:10000~11000rpm

5. 木工四面刨产生缺陷的原因

缺陷一:表面裂纹

产生原因:

1)、四面刨调整不正确,进料滚筒压力过大或压力不均匀

2)、木料在干燥时产生翘曲或过干

解决方法:

1)、检查下进料滚筒的位置,调整上进料滚筒及压紧滚筒压力

2)、检查木料的干燥质量

缺陷二:榫槽深度不足

产生原因:

压紧滚轮的导板压力不足,刨削层太小

消除方法:

调整压力,检查四面刨的刨削层的大小

缺陷三:榫槽尺寸不合,出现过松或嵌不进去

产生原因:

刀具不符合规格

解决方法:

检查四面刨刀具的刀刃锐利程度和尺寸

缺陷四:刨削不成直角

产生原因:

1)、工作台面在横的方向不成水平

2)、四面刨上下刀轴与工作台不平行

3)、左右垂直刀轴与工作台面不垂直

4)、沿刀头长度方向的刀片突出量不一致

5)、定靠装置工作面与刀轴不平行

解决办法:

1)、将工作台调整成水平

2)、调整四面刨刀轴使其与工作台面平行,当工作台磨损严重时,可重新刮磨或更换)

3)、调整垂直刀轴,使其与工作台面垂直

4)、刀刃应装在同一切削圆上

5)、检查定靠装置,使其与刀轴平行

缺陷五:上表面或下表面有凹坑

产生原因:

1)、刨削排除不畅

2)、压紧滚筒被刨削阻塞

3)、滚筒表面损伤

解决办法:

1)、检查四面刨排尘管的风力和防尘罩是否严密

2)、消除压紧滚筒刨削

3)、车磨滚筒表面

缺陷六:木料表面出现凸起条纹

产生原因:四面刨刀刃有缺口

解决办法:将缺口处磨平或更换

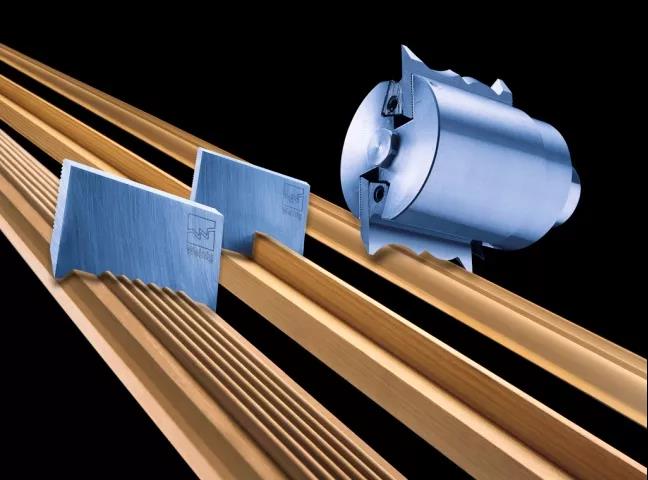

6. 四面刨螺旋刀具的刀片配搭问题

螺旋刀轴搭配14、15、30刀片,在使用上的差异在哪里呢? 让黄老师告诉您该注意什么。

◎搭配14x14x2.0刀片 轻刨削刀轴

优点:

①刀轴由五轴联动加工生产,精度高,配上高精度刀片与螺丝,累积公差可降到最低。

②螺旋排列单位时间内,刀具加工工件的接触面只有14mm,使整个机器与整根刀的力量集中于一个小面,其刨削效果接近极致。

注意事项:

①受限于14x14x2.0刀片强度,配14x14x2.0刀片的刀轴只适用作5mm以下的刨削。

②遇木料溼度过大时,容易产生堵屑,从而降低刀片与加工物的有效接触,引致刀片的碎裂。

③同等长度下,刀片数量较多,装刀片耗时。

◎搭配15x15x2.5刀片 的刀轴

优点:

①刀轴由五轴联动加工生产,精度高,配上高精度刀片与螺丝,累积公差可降到最低。

②螺旋排列单位时间内,刀具加工工件的接触面只有15mm,使整个机器与整根刀的力量集中于一个小面,其刨削效果接近极致。

注意事项:

①同等长度下,刀片数量较多,装刀片耗时。

◎搭配30x12x1.5刀片 重切削刀轴

优点:

①压块式设计,增加刀具的稳定性,槽式螺旋排屑的设计,能有效地排屑,利于刀具的散热。

②螺旋排列单位时间内,刀具加工工件的接触面只有75px,使整个机器与整根刀的力量于一个小面,其刨削效果接近极致。

③同等长度下刀片数较少,可节省换刀片时间。

④适合高强度切削(重切)。

注意事项:

①在更换刀片时,需注意刀体+压块+螺丝+刀片所产生的累积公差。

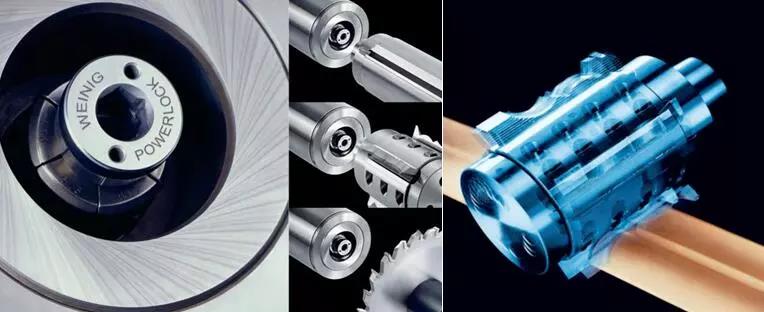

7. 四面刨刀具常见装夹方式

木制线条要做到高速免砂光的高表面质量,刀具的选择很重要。目前,木材加工行业的四面刨刀具主要有传统刀轴式刀具、液压夹紧刀具和Powerlock刀具。

传统刀轴式刀具

传统刀轴式刀具通过刀轴外端的锁紧螺母,把刀头固定在刀轴上。刀轴与轴孔之间至少要有0.05 mm的安装间隙,会导致刀头轻微晃动,且刀齿不在同一切削圆周上,虽然所有刀齿都参与了切削,但只有最高的那个刀齿决定了工件的表面质量。

若使用传统刀轴式刀具,增加更多的刀齿并不能提高工件表面质量,只有通过降低进料速度(理想的进料速度在8-12 m/min)来实现高表面质量。

液压夹紧刀具

液夹紧刀具不是通过机械式,而是通过液压方式将刀头锁紧在刀轴上。刀头内部设有空心室,通过300巴的液压油枪将油脂注入到刀头内部的空心室,使得刀头的内壁扩张并抱紧在刀轴上,消除了刀轴与轴孔之间的间隙。

因此,使用液压刀具可以实现高速进料下的高表面质量。

Powerlock 刀具

Powerlock刀具是直接将刀头锁紧到机器内部的刀架上,完全消除了刀头与刀轴之间的间隙,具有极高的同心度和稳定性。

Powerlock刀头是通过3吨的张力锁紧在刀架上,其稳定性双倍于液压锁紧系统。这个技术优势结合12 000转的转速,完全可以确保高进料速度下的高表面质量。

Powerlock刀头的更换可以在几秒钟内完成,拥有Powerlock刀具技术,每天的产能可提高一倍,大幅度降低单位产品的成本,并实现快速交货。

文章来源:木工刀具论坛

版权归原作者所有,观点仅代表作者本人,不代表家具头条立场。

说点什么