板式定制家具生产中典型数控钻孔设备分析

吴智慧1,唐远明2

(1.南京林业大学家居与工业设计学院,南京210037;2.浙江云峰莫干山家居用品有限公司,德清313200)

摘 要:在板式定制家具生产过程中,板式部件的钻孔是为板式家具制造接口,通过各种类型的钻孔设备在板式部件上加工出用于各种连接件安装或定位的孔,也是现代板式家具或板式定制家具生产中的重要工段,直接影响到产品质量、使用寿命和生产效率等。笔者主要概述和总结了目前国内常用的数控加工中心、数控开料钻孔中心、卧式数控钻孔中心、立式数控钻孔中心等3种典型板件钻孔设备。这对现代板式家具或板式定制家具的数控钻孔设备的选型、生产线的规划、智能制造的实施都具有实际参考作用。

关键词:板式家具;定制家具;钻孔;数控;加工中心

目前市场是以定制家具,如橱柜、衣柜和书柜等多数以板式家具(32 mm系统)的框架结构为主,加上柜门面板,抽屉面板等组成[1]。现代板式家具或板式定制家具的主要结构形式是拆装式结构,是通过各类现代五金件或连接件将各种板式部件连接而组装成产品,因此,板式部件一般需要进行钻孔加工。板式部件的钻孔是为板式家具制造接口,通过各种类型的钻孔设备在板式部件上加工用于各种连接件安装或定位的孔,有时一次需要钻出供多种用途的孔,钻孔数目多、规格大小不一,而且部位各不相同,有的在平面上钻孔,有的在侧边上钻孔[2]。钻孔的基本要求是要按照设计要求确保孔位、孔距、孔径的加工精度[3]。如果钻孔精度不能保证,将直接影响家具制品的装配质量和使用寿命。目前在大多数板式定制家具或具有一定先进智能生产线的企业[3-4],已广泛采用单臂式数控加工中心、龙门式数控加工中心、卧式数控钻孔中心、立式数控钻孔中心等典型板件钻孔设备。

1 单臂式数控加工中心

随着家具工业和科学技术的发展以及数控技术、柔性技术和计算机技术的应用,计算机数字控制的数控加工中心(CNC),在家具及木制品生产中得到了较为广泛的应用,其原因是CNC数控加工中心可以通过刀架的水平或垂直方向的移动、工作台的多向移动以及刀头的转动等,进行锯、铣、钻、封边、砂光等全套加工,实现三维立体化生产,一机多能。数控机床能按照工件的加工需求和人们给定的程序,自动地完成复杂零件的全部加工工作[2]。

常用的数控加工中心都拥有刀架(一般有2~8个刀头)或刀具库,可通过电脑自动控制刀架的运动、刀头的选择和自动换刀以及CAD设计程序的自动操作等完成复杂家具部件的加工。被加工工件通过工作台内的真空吸附作用或工作台上的夹紧装置作用,使其稳固在工作台面上,从而保证被正确地切削加工。如图1所示,该类设备可安装锯片、铣刀、钻头、刨刀、砂轮等刀具,以便实现锯割、起槽、铣槽、雕刻、倒角、刨削、钻孔、砂光等多用途加工。

因此,CNC数控加工中心具有调节快、辅助工作时间短、加工精度和自动化程度高等特点,这既能降低工人的劳动强度,又能保证较高的加工质量。一台CNC数控木材加工中心能满足现代家具企业对产品多方面的加工要求,并能迅速适应设计和工艺变化的需要,如产品造型上的复杂多变、产品的快速更新,还有高效、高精度加工以及小批量多品种的生产[2]。

图1 几种典型的单臂式数控加工中心

Fig.1 Typical single arm CNC machining center

2 龙门式数控加工中心

龙门式数控加工中心又称数控开料钻孔中心、数控开料机、数控排钻开料中心,是集自动定位、垂直打孔、开槽铣型(或雕刻)、优化开料等功能于一体的数控加工中心,配备刀具库或不同刀具轴,可减少换刀时间以及加工异形,并对接设计与加工软件,自动排版优化下料,是目前灵活性、性价比、生产效率和板材利用率都比较高的一类数控开料机,能真正实现个性化定制生产[2]。

图2(a)为单工位数控开料钻孔中心,可选配自动上下料平台;图2(b)为双工位数控开料钻孔中心,双工位不间断上下料、开料,工作效率大幅提高;图2(c)为具有自动上料、自动贴条码、优化开料、垂直打孔、自动下料等功能一体的数控开料钻孔中心。

3 卧式数控钻孔中心(卧式数控钻)

卧式数控钻孔中心,又称卧式数控钻,是一种数控加工设备,操作简便,钻孔加工速度快,适用于各种板式家具[2]。目前主要有五面数控钻(或数控五面钻)、六面数控钻(或数控六面钻)以及通过式数控钻(或通过式数控钻),如图3和图4所示,都是全面打孔的设备,操作简单,自动化程度高,效率高、精度也高。

图2 龙门式数控开料钻孔加工中心

Fig.2 Gantry type CNC machining center

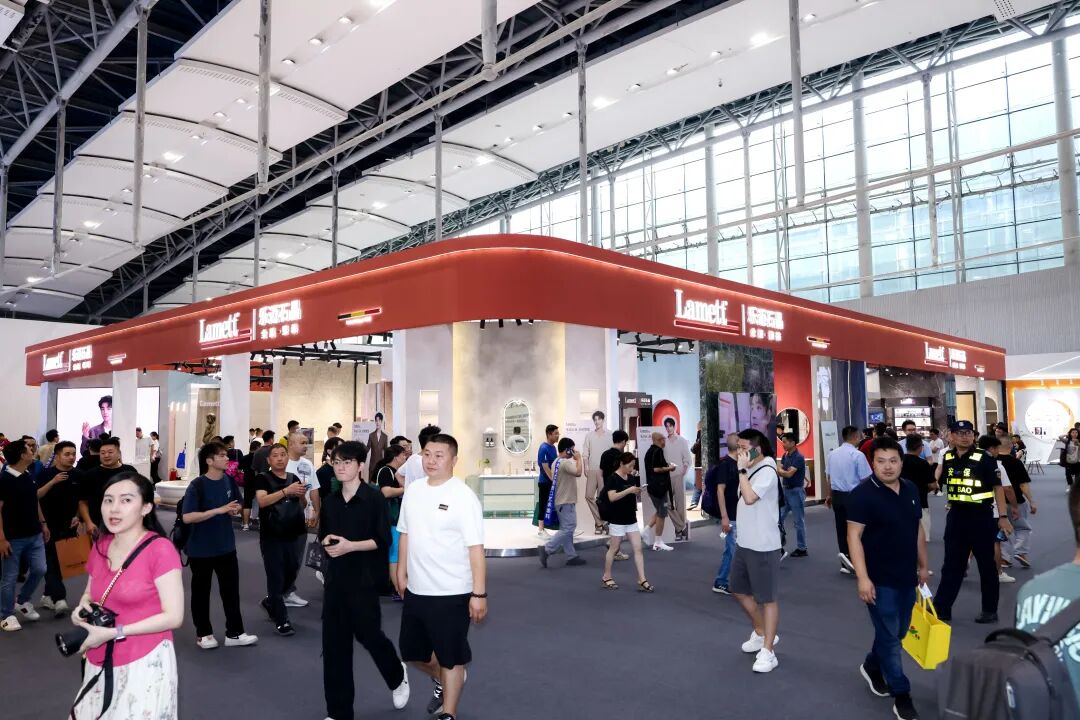

3.1 六面数控钻孔中心(数控六面钻)

图3(a)所示为BHX 500计算机数控多功能加工中心(全能五面加工中心、数控五面钻)。设备采用PC85T电源控制,最高可达104个CNC钻轴的配置,支持各种产品加工的可能性(其中,顶部和底部各配置32支垂直钻轴、10支水平钻轴,可通过程序独立控制;顶部和底部各配置1个槽锯装置,实现90°范围内旋转加工;顶部和底部各配置1个镂铣主刀轴);自带工件长度及厚度检测系统,保证加工操作更安全,加工工件长度为200~2 500 mm,工件宽度为70~1 000 mm,工件厚度最大可达80 mm;配置1个附加出料台(配纵向和横向输送带),可灵活进行各种联机操作;无论机械手或吊臂、左边或右边进料、人工或自动的上料与卸料方式,工件放入特定的工位,2个CNC控制的夹具系统保证稳定快速的定位,并会自动把工件送入加工区域,工件由2个夹具夹住进行加工,1次装夹可完成工件6个面的钻孔以及工件上、下面的开槽,加工后又自动把工件从另外一侧工位通过皮带运输传送出来;自动钻轴锁紧技术,保证了精确的钻孔深度,确保家具成品质量更完美;拥有各种可选配置以满足不同产品的加工需要。

图3(b)所示为NCB 2412六面数控钻孔中心(数控六面钻)。设备采用Windows操作系统,工序高度集中,1次装夹可完成工件6个面的钻孔以及工件上、下面的开槽,如图3(d);高速长距双抓手结构,减少换抓手次数,使加工更高效;自动检测板材相关尺寸,防止人工出错;自动记录各类信息,方便生产管理;工作台面装满气动浮珠,在台面移动板材轻便,且不划伤板材;开放的软件对接接口,可兼容多种对接格式。

图3(c)所示为EH 0924/1224卧式数控排钻加工中心(数控六面钻)。横梁通过式结构,六面打孔操作一次性完成,如图3(d);双夹钳,根据板材长度自动调节夹持位置,气浮台面有效保护板材表面;机器最大加工板材尺寸:2 440 mm×900 mm×50 mm(2 440 mm×1 200 mm×50 mm),最小加工板材尺寸:200 mm×50 mm×10 mm;垂直钻(上12个+下9个)+水平钻(X向4个+Y向4个)+锯片的排钻搭配主轴,可实现多元化加工。

3.2 通过式数控钻孔中心(通过式数控钻)

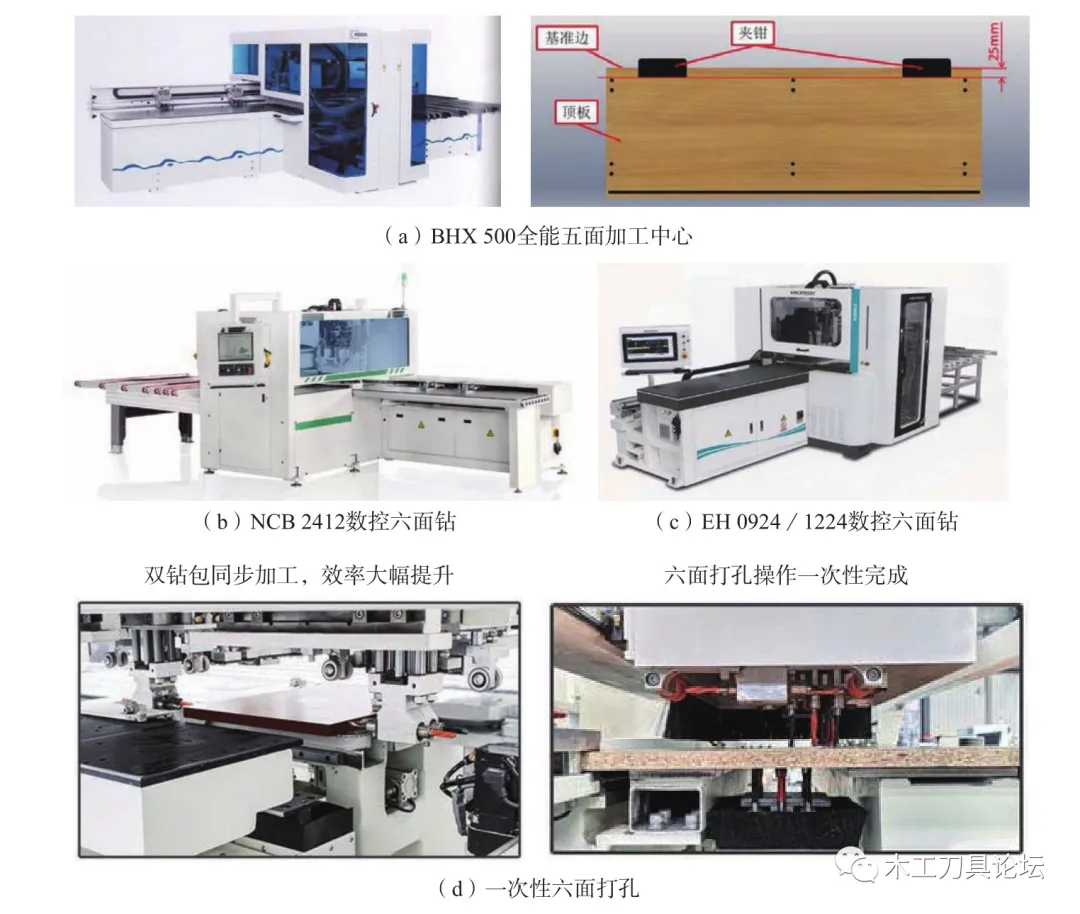

图4(a)所示为EHS 0924通过式六面钻孔加工中心(通过式数控六面钻)。横梁通过式结构,六面打孔操作一次性完成;双夹钳,根据板材长度自动调节夹持位置;垂直钻(上12个+下9个)+水平钻(X向4个+Y向4个)的排钻搭配主轴,可实现多元化加工;选配双钻包可同时打侧孔、垂直孔,效率大幅提升;打孔连线最小可加工板材长度为80mm,独有优势。

图3 卧式数控钻孔中心(数控钻)

Fig.3 Nested-based CNC machining center

图4(b)所示为ET 0724通过式数控排钻加工中心(通过式数控钻)。这是一款高速、连续性加工的数控钻孔设备,具有双横梁四排钻组,双工位,可同时加工2张板材,加工效率极高;56个单独程控的高速变轴的垂直钻轴,10个单独程控的高速变轴的水平钻轴,2组开槽锯(X向/Y向);高速同步带输送板材,全台面真空吸附盘确保板材稳固吸附不移位,加工更精准;可对接软件、板材自动定位,自动加工,即使柔性加工,也可批量高效完成板件多个面的钻孔。

图4(c)所示为N 2508通过式打孔中心(通过式数控钻)。该设备集自动进料、加工和出料于一体,适用于流水线作业,自动化程度高;具有双龙门四钻盒(四排钻组),包含了84支垂直钻、16支水平钻,根据需求相互配合,极大提高了加工效率;4个钻盒(四排钻组)上的刀具可同时加工2件工件,也可同时加工同一件工件,加工灵活高效;下沉式侧面定位板设计,方便加工侧面孔,钩头式带缓冲的定位装置,使工件的定位更加平稳可靠;采用真空吸盘固定工件,同时配置侧靠夹手,稳固工件,确保加工精度;开放的软件对接接口,可实现多种设计拆单软件完美对接,无须编程和调机,一次上料即可完成四面(工件的上、前、后和左侧)孔位加工。

图4(d)所示为ABL 220通过式高速打孔中心(通过式数控钻)。该设备的机头配置为80个(4×20)单独程控的高速变频垂直钻轴;16个单独程控的高速变频水平钻轴(X向4×3=12个,Y轴向2×2=4个);2组可旋转的开槽锯Ø125 mm(0°/90°)。气压滚轮装置具有下压式橡胶滚轮,保证水平钻孔精度;直线型夹紧固定装置和气动可升降靠尺,可升降靠尺保证了该面水平孔的加工。探头系统保证工件定位的准确;加工区域全台面真空吸盘装置,保证了工件在通过式台面上加工的稳定性;工作台面为3 000 mm×800 mm。该通过式高速打孔中心(通过式数控钻)特有的钻轴锁紧技术保证了打孔的高质量,可以完美保证精确的钻孔深度;能满足大批量板式定制家具制造的高效、高质的打孔需求。

4 立式数控钻孔中心

图5所示为德国豪赛尔Evolution立式数控加工中心,无论是实木家具还是板式家具,从抽屉部件到柜体部件,从家具门板部件到柜体背板部件,从部件四周边铣型到门板面铣型,从水平和垂直打孔到铣槽,在高度集成的Evolution立式加工中心上都可以一气呵成完成加工,兼有高灵活性和多功能性,也保证了加工精度以及稳定性。

图4 通过式数控钻孔中心(通过式数控钻)

Fig.4 Thrufeed CNC drilling machine

图5 德国豪赛尔Evolution立式数控加工中心

Fig.5 Holz-Her Evolution vertical CNC machining center

图6所示为金田豪迈的BHX 050计算机数控多功能加工中心(立式数控加工中心)。设备配置8支垂直钻轴、6支水平钻轴,可通过程序独立控制;配置1个槽锯装置,沿X方向加工;配置1个镂铣刀轴;自带工件长度及厚度检测系统,保证加工操作更安全,加工工件长度为200~2 500 mm,工件宽度为70~850 mm,工件厚度为12~60 mm;可一次装夹完成板件的铣型、打孔、铣槽等加工,高效、灵活并能保证加工精度和质量。

图7所示为COMPACT 0925立式排钻加工中心(PTP排钻加工中心)。该设备的排钻与主轴配置方案为:1台5.5 kW主轴(可选配9.6 kW自动换刀主轴),15支独立启动的钻头(9个垂直/6个水平),1个开槽锯,即9垂直+6水平+1锯片,也可选配4刀位刀库;可无缝衔接开料环节,加工条码涵盖垂直孔、侧孔、铁槽等所有信息,无须另行拷贝或传输CNC加工文件,工人仅需扫描条码后机器即可自动打垂直孔、侧孔、开槽等加工,全过程不需人工技术性干预;能进行加工合理性校验,自动检测工件尺寸与加工程序中尺寸是否匹配,如尺寸不符系统会发出警报并停止加工,杜绝人工上料错误带来的损失;工件的最大加工尺寸为2 500 mm×900 mm×36 mm,最小加工尺寸200 mm×50 mm×10 mm;改变了传统的工件固定的加工模式,采用全自动夹钳固定并移动板材,摆脱工件固定对吸附的依赖,夹持更稳定,小板材也夹持稳固,便于加工;带有气浮台面,确保板材表面不会被划伤或磨损。

图6 BHX 050立式数控加工中心

Fig.6 CNC multi boring machine BHX 050

图7COMPACT 0925立式排钻加工中心

Fig.7 COMPACT 0925 vertical row drilling machining center

5 结语

在传统的板式家具生产中,为适应板式家具大批量生产的需要,以“32 mm系统”为主要特征的木工多轴排钻(如常用的三排钻、六排钻等)得到了迅速发展和广泛应用[5],而且目前在一些中小型定制家具生产企业仍然采用这类钻孔设备。尽管木工多轴排钻生产效率较高,加工精度好,适合批量大板件加工,但其属于半自动化设备,调机和装卸刀具时间长,不适合个性化多种产品的加工。因此,目前对于先进的板式定制家具(家居)或智能制造生产企业[6-9],大多已广泛采用单臂式数控加工中心、龙门式数控加工中心、卧式数控钻孔中心、立式数控钻孔中心等典型板件钻孔设备。这是因为这些数控钻孔加工中心,操作简便,自动化程度高,钻孔加工速度快、效率高,能确保孔位、孔距、孔径的加工精度,适用于各种不同类型的板式部件钻孔加工,并能与其它数控设备配套连成自动或智能生产线。应进一步提高设备的自动化和智能化水平,使之能同时满足不同的产品需求,减少人为干预,并与上下游设备实现数据上的互联互通,朝着“工业4.0”和“中国制造2025”的方向发展[10]。因此,积极采用数控钻孔加工中心进行板式部件的钻孔,对推动和实施板式定制家具的智能制造和转型升级具有十分重要的现实意义。

版权声明:由于部分文章来源于网络,另外有些文章推送时未能及时与原作者取得联系。若涉及以上版权问题,敬请原作者联系我们删除或处理。