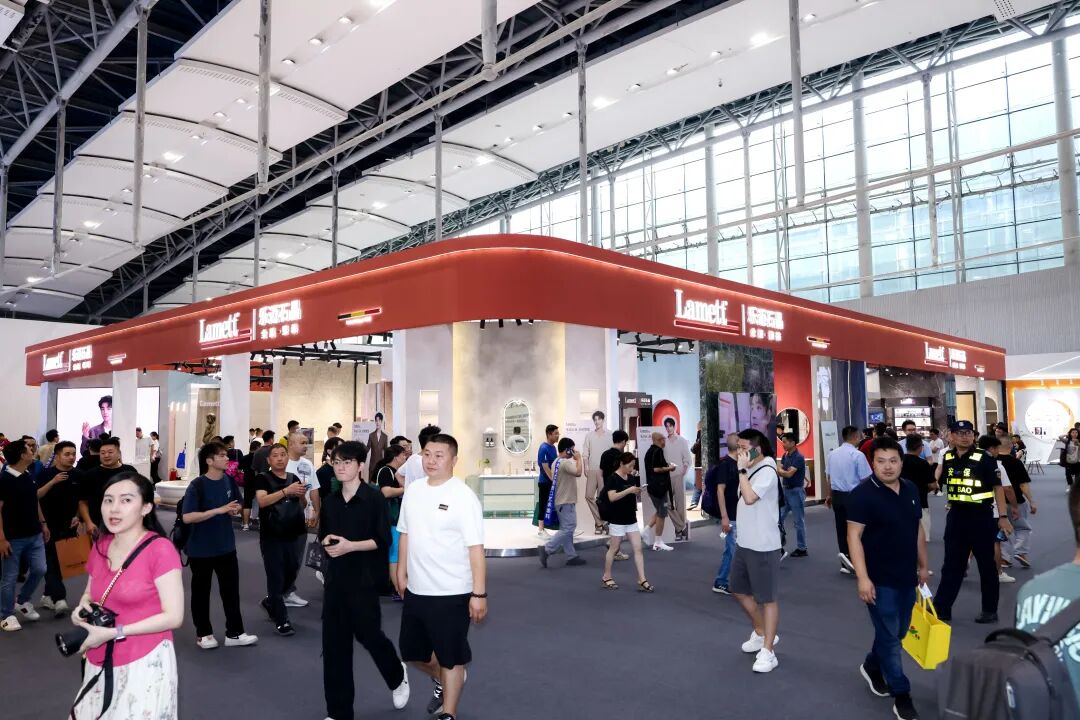

木工刀具镂铣刀柄部加工目前刀具生产制造工厂大都采用无心磨的加工方式。

其实无心磨的切入磨也叫压磨、定位磨或停止磨,只是各地方、各种人叫法不一样而已。先拿国产机1040无心磨床来举例吧!

首先,把无心磨床的修整角调到0度,倾斜角0.5-0.7度,位移量0度,然后修整砂轮与导轮。之后装好切入磨刀架(托架),如果没有切入磨刀架,用通磨刀架也可以,就是把刀架前面两块扶料块打开到最宽的位置。拫据工件的外径选择装合适的刀板(托板)。为了使台阶轴工件的根部都可以磨到(俗称“清根”),所以刀板前端面与砂轮和导轮端面要持平。之后调机方法和调通磨基本一样,只不过是不用调整扶料块(夹板)罢了。对好刀确定空间位置后,锁死无心磨床右边的手轮摇臂或叫导轮架横进给板杆。

之后就可以开机试磨了,调锥度的方法与调通磨的一样,同样是调水平角,进给也是基本按通磨一样。对于新手练习,建议先学磨直径6.0cm以上的工件,因为一开始学的,导轮架横进给板杆必定抬得很高的,所以刀板与砂轮的间隙距离会很宽,直径6.0cm的工件可防止从那间隙放下去而发生危险,喂料时,工件尽量贴住导轮这边放下去。操作切入磨时要集中精神,手要定,不要分心,特别是在磨细小工件时。因为有一定的危险性。所以强烈建议未操作过切入磨的朋友,要看看你师傅们是怎样操作的,之后自己再慢慢学,安全第一。切记!

无心磨床砂轮安装

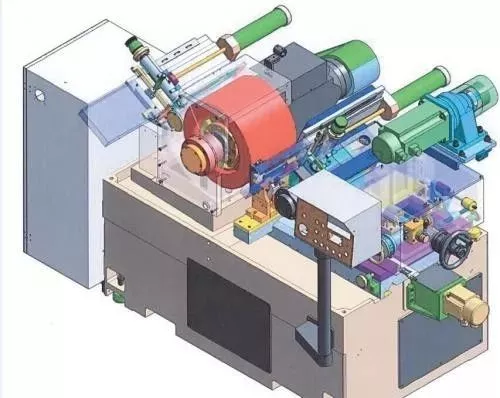

由于无心磨床砂轮比较重,所以新的砂轮安装好后必须要进行两次静平衡或动平衡测试调整。如果不平衡的话,砂轮在高速运转时会产生震动,从而影响加工精度,动平衡需要使用动平衡仪,静平衡需要用平衡架和平衡心轴。

无心磨床在操作中发生进刀不准的情况是由于现在国内的传统普通无心磨床大都使用普通的丝杆做为进刀传动,由于丝杆有间隙,就会导致直接进刀肯定会和实际进刀数值不符。而高精密无心磨床由于采用滚珠丝杆,误差会小很多。这就需要我们在进刀时回三圈,再进三圈,消除掉间隙产生的误差,如果还是进刀不准,就需要我们再进行下一步处理了。

1)看丝杆制动手轮是否锁紧.如没法锁紧,可能里面顶住丝杆制动手轮丝锥的两颗销子掉了,要检查重装.如果下滑板进刀不准,要检查刀架左边或右边有没有碰到掉下的工件顶住,这种问题有时会出现的,需要检查。

2)对于无心磨床机型,由于是从右下角进刀的,应检查进刀手轮微调的固定螺丝和进刀螺杆上的止退螺丝有无松动或间隙过大,来回转动进刀手轮多圈感觉手轮的间隙是否过大,或进刀手轮转动时是否过紧等。

3)下微调进刀套管位置偏移或松动,都会导致下滑板摩擦螺旋齿轮与调螺杆间隙过大。或密螺帽过紧造成转动不灵活,一般情况下螺帽松动也会造成此进刀不准现象。

4)手轮微调和丝杆的微分盘里面的传动丝杆有固定螺丝,也要确定没有松动,微调螺杆和丝杆上面有培林轴承也要确定没有磨损或者间隙过大。

这几个问题都是比较好处理的,需要仔细检查或拆下来清洗重新安装则能进行排查处理,对于磨损轻微的,可以适当收紧,磨损严重的零件就需要更换了,尽量用高质量的零件,则可以提升磨床进刀的准确率。

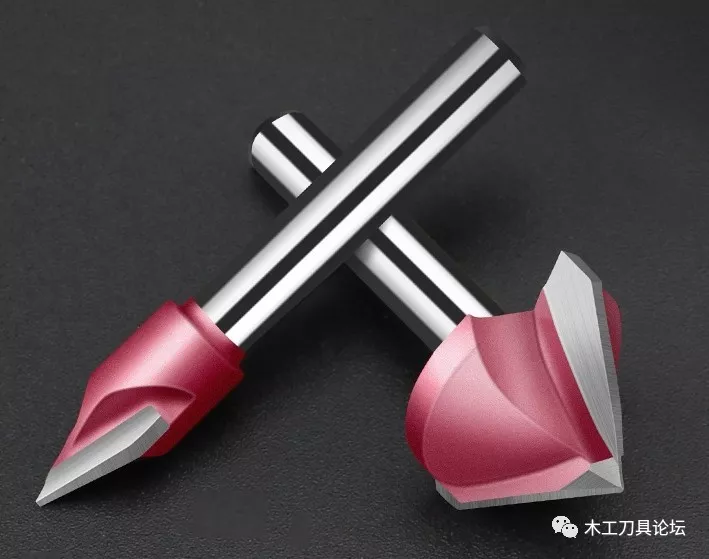

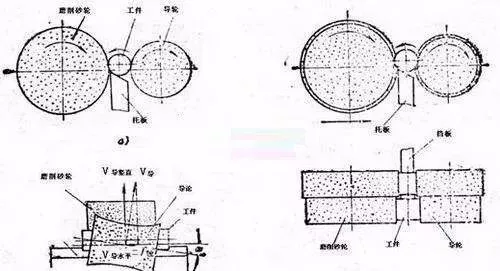

无心外圆磨削时工件放在导轮和砂轮之间,其中一个砂轮起磨削作用,另一个砂轮起传动作用,称为导轮。工件下部由托板支撑着。导轮由橡胶结合剂制成,其轴线在垂直方向上与磨削轮成θ角,带动工件旋转运动和进给运动。

无心磨床常见磨削缺陷及消除方法整理如下:

一、零件不圆

发生原因

(1)导轮没有修圆

(2)磨削次数少或上道工序椭圆度过大。

(3)砂轮磨钝

(4)磨量过大或走刀量过大

消除方法

(1)重修导轮,待导轮修圆中止(一般修到无断续声中止)

(2)恰当增加磨削次数

(3)重修砂轮

(4)减少磨量和重刀速度

二、零件有棱边形(多边形)

发生原因

(1)零件中心高不够

(2)零件轴向推力过大,使零件紧压挡销而不能均匀的旋转

(3)砂轮不平衡

(4)零件中心过高

消除方法

(1)精确前进零件中心度

(2)减少磨床导轮倾角到0.5°或0.25°。假设挡不能够解决时,便要查看支点的平衡度。

(3)平衡砂轮

(4)恰当降低零件中心高度

三、零件表面的振动痕迹(即零件表面出现鱼斑斓及直线白色线条)

发生原因

(1)砂轮不平衡面致使的机床振动

(2)零件中心前进使零件跳动

(3)砂轮磨钝或砂轮表面修的太光

(4)导轮旋转速度太快

消除方法

(1)细心平衡砂轮

(2)恰当降低零件中心

(3)砂轮或恰当增加砂轮修整速度

(4)恰当降低导速

四、零件有锥度

发生原因

(1)由于前导板此导轮母线低的过多或前导板向导轮方向倾斜面致使零件前部小

(2)由于后导板表面与导轮母线低或后导板向导轮方面倾斜而致使零件后部小

(3)由于下列原因而致使零件前部或后部发生锥度

①砂轮由修整不正确,本身便有锥度

②砂轮与导轮表面已磨损

消除方法

(1)恰当的移进前导板及调整前导板与导轮母线平行

(2)调整后导板的导向表面与导轮母线平行,并且在一条线上。

①根据零件锥度的方向,调整砂轮修改中的角度砂轮

②砂轮与导轮

五、零件中心大两头小

发生原因

(1)前后导板均匀向砂轮一边倾斜

(2)砂轮修整成腰鼓形

消除方法

(1)调正前后导板

(2)修改砂轮,每次修改余量不要过大

六、零件表面有环形螺纹线

发生原因

(1)前后导板凸出导轮表面,使零件在出口处或入口对被导轮边缘所刮

(2)支比太软,磨下的切削嵌在支比承面上构成凸出毛刺,在零件表面刻成螺纹线

(3)冷却液不清洁,里面有切屑或砂粒

(4)在出口处由于磨量较多,由砂轮边缘所刮磨成

(5)零件中心低于砂轮中心笔直压力较大,使砂粒与切屑贴在支毛上

(6)砂轮磨钝

(7)一次磨下的余量过多或砂轮修的太粗,在另件表面发生极细的螺纹线

消除方法

(1)调整前后导板

(2)更换表面润滑而硬度较高的支毛

(3)更换冷却液

(4)将砂轮边打成圆角,最终使零件出口处的20mm支配不进行磨削

(5)恰当前进零件中心高度

(6)砂轮

(7)恰当减少磨量及减慢修改速度

七、零件前部切去一小块

发生原因

(1)前导板突出于导轮的表面

(2)砂轮和导轮前端面不在一条直线上,并相差很大。

(3)在入口处磨得过多

消除方法

(1)把前导板向后移一点

(2)更换或修改两者最长的一个

(3)减少入口处的磨削量

八、零件中部或尾部被切坏,切口有以下几种:

1.切口为长方形的

发生原因

(1)后导板出色导轮表面,阻止了零件旋转与跋涉面磨削继续在进作

(2)后支垫伸出太长,磨完的零件未掉下,阻止了将磨完的零件的旋转与前进

消除方法

(1)将后导板恰当向后移

(2)重新安装支垫

2.切口为之角形的或许多微形的痕迹

发生原因

(1)后导板落后于导轮表面

(2)零件中心前进的太高,使零件在出口处跳动

消除方法

(1)将后导板略向前移

(2)恰当降低零件中心高度

九、零件表面亮光度不够零

发生原因

(1)导轮倾角过大,使零件走刀量太快。

(2)砂轮修改速度过快,砂轮表面修改的不亮光

(3)导轮修改的太粗

消除方法

(1)减小倾角

(2)降低修改速度,并从头修改砂轮

(3)重修导轮

注:砂轮未开动时,禁止开放冷却液,如先开放冷却液,为防止故障的发生,则应采纳断续开车(即开、关、开、关)待冷却液从四周散发出后,再开始工作。

版权声明:由于部分文章来源于网络,另外有些文章推送时未能及时与原作者取得联系。若涉及以上版权问题,敬请原作者联系我们删除或处理。