2018年第一季度,德马工业带式辊筒的订单已远远超过了预期。自2016年开始,德马工业一直致力于加工工艺的改善。譬如:后道的精加工通过对设备的改良和工装夹具的优化,一次装夹就能将原先二道工序合二为一,极大地缩短了制造时间,提升了效率,同时降低了员工二次搬运产生的疲劳强度。类似的例子还有很多。德马工业通过工艺改善,不断提升加工效率。但是,随着订单量的不断增加,整个生产制造能力还是无法满足客户越来越短的交货周期要求。为了进一步提升生产效率,带式辊筒的工艺优化依旧是德马工业2018年精益生产全力推进的一款项目。

经过项目组的多次讨论和评审,项目组挖潜出了一个很大的改善点:辊筒的轴头L尺寸/筒体W尺寸的劈总长、打中心孔需两次装夹,二次加工:一头完成后,需换头加工,辅助时间长,员工劳动强度大,而二次装夹带来的同心度精度误差,也制约产品质量的进一步提升。项目组认为:如果能够一次加工到位,就能很大的提升。

思路决定出路。有了初步方向后,德马工业对合并工序的专机有了需求上的认识:

1、 工序组合:一次装夹完成轴头的L尺寸、筒体的W尺寸及轴头两端中心孔的加工;

2、 筒体的L尺寸、W尺寸符合图纸加工要求,轴两端的中心孔同心度在0.05mm以内;

3、 设备的功能性满足:

1) 工件装夹简便;

2) 设备稳定性好:要求床身采用高牌号铸铁,导轨需经超音频淬火处理,硬度高,耐磨性好。

3)采用标准ER夹头,更换中心钻方便,精度高;

4)数控操作系统采用国内外品牌系统,界面友好,操作简单;

精益生产的一个核心工具就是头脑风暴,从不同角度、不同思维方式出发,我们精益团队的成员对项目的理解和需求又有了新的认识,有了正确的指导思想:我们从既可以满足我们的产品订单量需求,同时又能满足关键工序的加工精度上着手,我们开始寻找外部资源,寻找一种工艺上可以符合加工工艺要求的专机,同时满足工件加工精度。经过外部资源调研和数据参数分析发现:1、如果按照我们的工艺要求让设备制造商研发,第一:研发费高,还存在风险;第二:整个研发、制造周期长,且无法保证;2、国内是否存在或者通过设备优化改造后,就可以满足我们现有的产品加工工艺需求的专机。

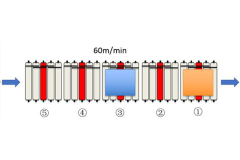

通过网上信息查询,我们终于与一家专业设备制造商取得联系,确定了专机制造的相关技术要求,使设备的关键功能得到满足,数控专机的优势在于:一次装夹,在原先多个工序才能完成的加工一次就可以完成,而且通过伺服驱动单元与高精度的滚珠丝杠付相结合,提升了机床的精度,从而保证了产品的加工精度。

根据新工艺,由德马工业团队和外部专家团队一起研发的专机,在产品尺寸精度上,提升一个等级。生产效率提升30%以上;制造周期降低20%;场地比原先节省三分之一,从而能更好的满足客户的“高精度,优品质,短交期”的要求,同时,也秉承了德马工业一贯所倡导的“持续改进,精益求精”的工匠精神。

说点什么